Seu sistema de pontos críticos de controle está no papel… e sob pressão?

Manter todos os pontos críticos do seu processo alimentar sob controle pode parecer um jogo de equilíbrio constante. Os formulários se perdem, os registros não chegam a tempo e os erros humanos parecem inevitáveis. Embora você saiba o quão importante é o sistema HACCP, colocá-lo em prática no dia a dia não é tão simples.

A boa notícia: hoje você pode automatizar o controle dos PCC e alcançar auditorias mais tranquilas, sem aumentar sua carga operacional. Neste artigo explicamos como fazer isso passo a passo, desde entender o que é um ponto crítico de controle até digitalizar seu sistema HACCP com ferramentas simples e eficazes.

O que é um Ponto Crítico de Controle (PCC)?

Um Ponto Crítico de Controle (PCC) é uma etapa específica dentro do seu processo de produção onde você pode aplicar uma medida de controle para prevenir, eliminar ou reduzir a níveis seguros um perigo significativo para a inocuidade alimentar.

Esses perigos podem ser:

- Biológicos (como bactérias ou vírus)

- Químicos (como resíduos de pesticidas ou produtos de limpeza)

- Físicos (como fragmentos de vidro ou metal)

Detectar corretamente cada PCC é fundamental para evitar falhas que comprometam a saúde do consumidor e a reputação da sua empresa.

O que é HACCP?

HACCP é a sigla em inglês para Hazard Analysis and Critical Control Points, que significa Análise de Perigos e Pontos Críticos de Controle, geralmente abreviado como APPCC.

O HACCP é um sistema preventivo de segurança alimentar que identifica, avalia e controla os perigos significativos à segurança dos alimentos. Ao focar na prevenção, em vez da inspeção dos produtos finais, o HACCP oferece uma abordagem mais eficaz e eficiente para garantir a segurança alimentar. Essa abordagem de controle de qualidade é benéfica não apenas para proteger a saúde dos consumidores, mas também para fortalecer a confiança na marca e otimizar os recursos de produção.

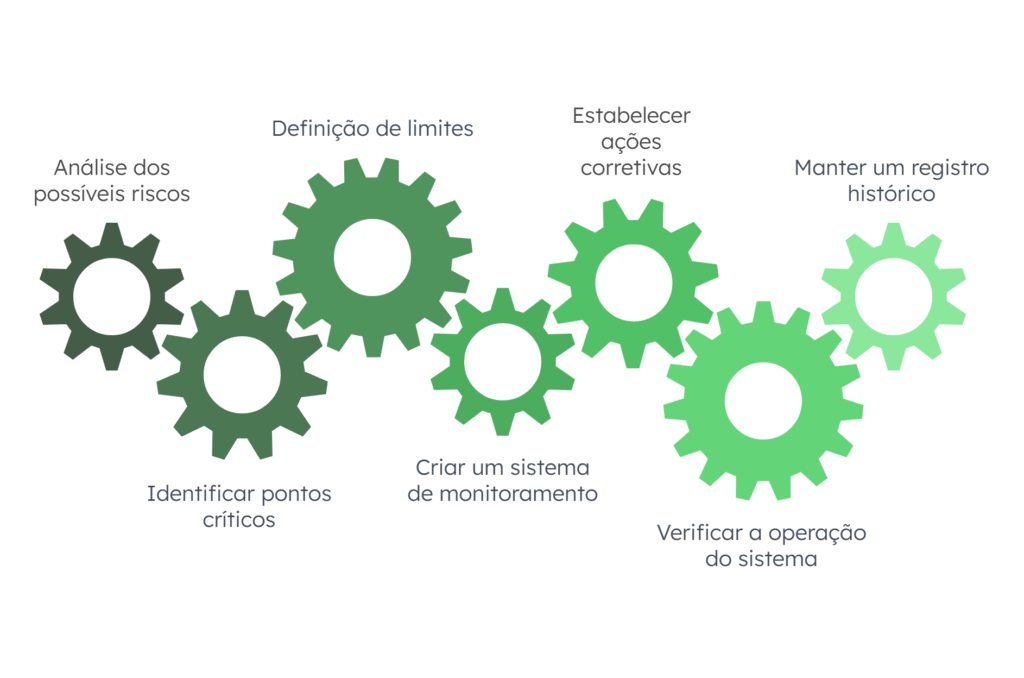

7 princípios de um plano HACCP

1. Análise de Perigos

Identificar os perigos potenciais que poderiam afetar a segurança do alimento. Isso deve ser realizado por uma equipe multidisciplinar previamente capacitada. A FAO indica que a análise de perigos deve considerar os seguintes fatores:

- A probabilidade de ocorrência dos perigos e a gravidade de seus efeitos prejudiciais à saúde.

- A avaliação qualitativa e/ou quantitativa da presença dos perigos.

- A sobrevivência ou proliferação dos microrganismos envolvidos; a produção ou persistência de toxinas, substâncias químicas ou agentes físicos nos alimentos.

- As condições que podem originar os fatores acima.

2. Pontos Críticos de Controle

Um ponto crítico de controle é uma etapa no processo de produção onde um risco à segurança alimentar pode ser prevenido, eliminado ou reduzido a níveis aceitáveis. A identificação e gestão desses pontos são fundamentais para um plano HACCP eficaz.

3. Límites Críticos para cada PCC

Definir os limites máximos e mínimos dentro dos quais os pontos críticos de controle podem ser efetivamente controlados.

4. Monitoramento dos PCC

É essencial estabelecer um procedimento de monitoramento e vigilância para cada PCC. O ideal seria que essa supervisão fosse contínua para avisar em tempo hábil e garantir o controle do processo, evitando ultrapassar os limites críticos.

Quando a supervisão detectar uma tendência de perda de controle em um PCC, correções devem ser feitas antes que ocorra uma desvio. Os dados de monitoramento devem ser avaliados por alguém capacitado para aplicar as correções necessárias. Se o monitoramento não for constante, sua frequência deve ser suficiente para garantir o controle do PCC.

5. Ações Corretivas

Para lidar com desvios potenciais, é necessário criar medidas corretivas específicas para cada ponto crítico de controle (PCC) no sistema HACCP. Essas medidas devem garantir que o PCC recupere seu controle e incluir um método apropriado para retirar o produto afetado. Os processos relacionados aos desvios e à eliminação dos produtos devem ser registrados nos documentos do HACCP.

6. Procedimentos de Verificação

Deve-se designar uma pessoa responsável por confirmar que o sistema HACCP está funcionando de forma eficaz. Os especialistas recomendam que essa pessoa seja diferente daquela que realiza o monitoramento e da encarregada pelas ações corretivas.

7. Registro e Documentação

Esse processo ajuda a confirmar a eficácia do plano HACCP e assegura que os procedimentos implementados estão controlando eficazmente os perigos à segurança alimentar. A verificação dos registros é vital para revisar as medidas corretivas e garantir sua correta execução. O que não é documentado… não existe.

Se for realizada rotineiramente, junto com o acompanhamento dos PCC, a verificação pode contribuir significativamente para a aplicação consistente e a melhoria contínua do sistema HACCP.

Desafios no acompanhamento de um plano HACCP

As empresas enfrentam vários desafios ao implementar e seguir um plano HACCP (Análise de Perigos e Pontos Críticos de Controle). Entre eles estão::

- Capacitação e conscientização do pessoal: Garantir que todos os funcionários estejam adequadamente treinados e entendam a importância do HACCP.

- Manutenção de registros: Manter registros detalhados e precisos é essencial, mas pode ser tedioso. Especialmente se for feito manualmente, enchendo os escritórios de papéis que ninguém quer revisar.

- Atualização e revisão constante: O plano HACCP deve ser revisado e atualizado regularmente, o que exige tempo e recursos.

Diante desses desafios, a digitalização pode ajudar de várias formas:

- Automatização de registros: A digitalização permite o registro automático de dados, reduzindo erros humanos e economizando tempo.

- Alertas e monitoramento em tempo real: As soluções digitais podem monitorar os pontos críticos e enviar alertas se forem detectadas desvios.

- Facilidade de acesso e compartilhamento de informações: Os dados digitais são mais acessíveis e fáceis de compartilhar entre departamentos ou com reguladores.

- Análise de dados e melhoria contínua: Os dados digitais podem ser analisados em tempo real para identificar tendências e áreas de melhoria.

Benefícios da digitalização para o controle HACCP

Na era digital, ferramentas como o Kizeo Forms são fundamentais para agilizar e melhorar a gestão dos planos HACCP. Nossa plataforma permite a criação de listas de verificação digitais, facilitando o acompanhamento em tempo real de cada PCC. Além disso, oferece funções como alertas automáticos por e-mail em caso de desvios, permitindo uma resposta rápida e eficaz.

A verificação in situ é simplificada com o Kizeo Forms. Os responsáveis pela qualidade podem planejar revisões e controles de rotina, assegurando um acompanhamento constante e detalhado de cada aspecto do plano HACCP.

Uma empresa que digitaliza seu sistema de controle HACCP pode reduzir em até 30% o tempo dedicado a tarefas operacionais, segundo experiências de nossos clientes no setor alimentício.

A implementação de um plano HACCP robusto e sua verificação constante, apoiadas por soluções digitais como o Kizeo Forms, não apenas garantem o cumprimento das normas de qualidade, mas também promovem a melhoria contínua na indústria de alimentos.

Quer ver como isso é implementado na prática?

Convidamos você a testar o Kizeo Forms com uma conta gratuita de 15 dias e a configurar seu primeiro formulário HACCP com nosso suporte personalizado e ver como isso é implementado na prática?