El mantenimiento correctivo es impredecible y se produce de manera inesperada. Por lo que deben atenderse de forma rápida para evitar que la maquinaria esté parada o sin producir de manera adecuada durante mucho tiempo.

Para dar respuesta ágil ante fallos o averías, las herramientas digitales o softwares son un aliado clave. La información que puedas recoger durante este tipo de intervenciones te permitirá comprender por qué los otros tipos de mantenimiento fallaron y tener datos para considerar los escenarios futuros.

Más adelante te explicaremos qué tipo de datos deberías centralizar en tus intervenciones y cómo aprovecharlos al máximo con un software de mantenimiento.

¿Qué es el mantenimiento correctivo?

El mantenimiento correctivo es la acción de corregir el mal funcionamiento de equipos, maquinaria y sistemas. Su objetivo es reparar y restablecer el buen funcionamiento de un equipo.

Este tipo de mantenimiento se ejecuta cuando se observa un fallo en la máquina y se puede clasificar de dos maneras:

Este tipo de mantenimiento se ejecuta cuando se observa un fallo en la máquina y se puede clasificar de dos maneras:

Mantenimiento de averías

Se hace de forma inmediata para reparar un equipo. El no actuar a tiempo puede ralentizar o parar totalmente la producción.

Mantenimiento diferido

Se realiza en máquinas cuya función no es crítica para la producción y cuya reparación se puede posponer.

En cualquier caso, esta acción correctiva debe ser eficaz y eficiente, dado que las reparaciones e intervenciones no están planificadas.

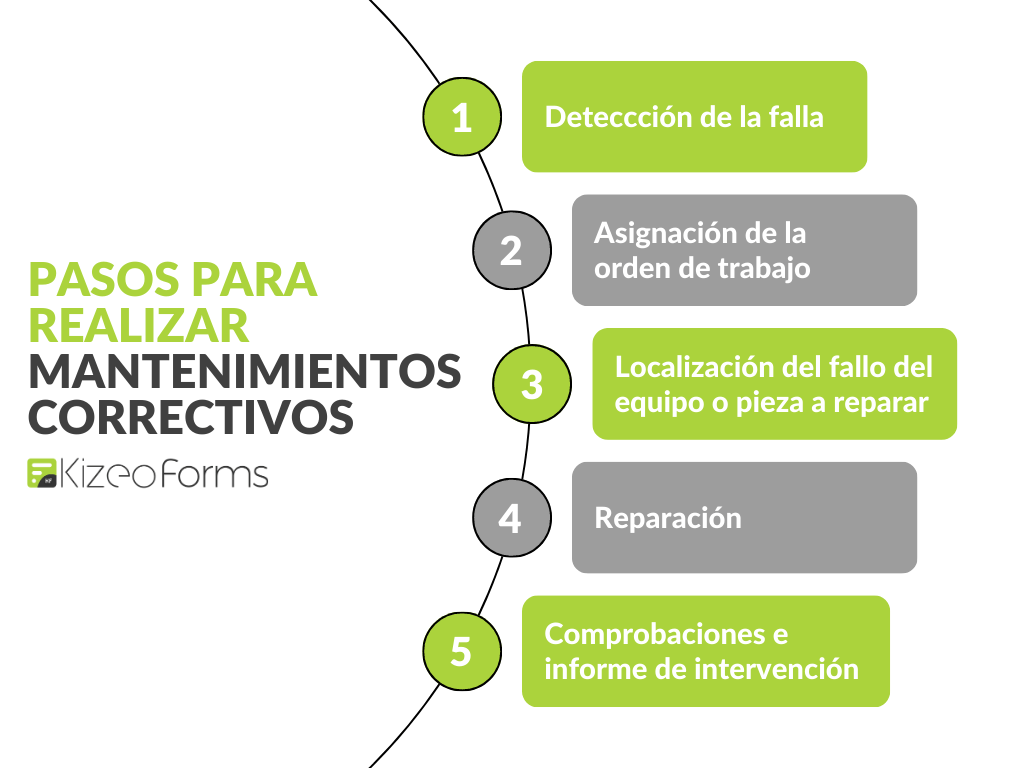

Pasos para efectuar un mantenimiento correctivo

Cuando se hace el mantenimiento, es importante documentarlo para incluirlo en el plan de mantenimiento preventivo y reducir su frecuencia en el futuro. Así, los pasos son:

1. Detección del fallo

Una vez detectado un fallo en la maquinaria, hay que confirmarlo para crear la orden de trabajo y llevar a cabo su reparación. En caso de no hacerlo, la incidencia tarda más tiempo en resolverse, con el coste de tiempo y dinero que conlleva.

2. Asignación de la orden de trabajo

La orden de trabajo se asigna al técnico adecuado para hacer el mantenimiento correctivo. Así, puede revisar el proceso, comprobar el histórico de fallos del equipo y asegurarse de disponer de las herramientas y piezas necesarias para la reparación.

3. Localización del fallo del equipo o pieza a reparar

Aunque el fallo se detecte en una zona del equipo, puede que su origen sea otro. Por lo tanto, el técnico debe de hacer una serie de comprobaciones y verificaciones para detectar el lugar y origen que causa el fallo.

4. Reparación

Al encontrar el origen y motivo del fallo, el técnico retira, repara o sustituye la pieza averiada e instala la nueva en su sitio.

5. Comprobaciones e informe de intervención

Finalizada la reparación, el técnico debe comprobar que el equipo funciona de manera adecuada y realiza un reporte sobre la intervención, donde especifica las causas del fallo, las piezas sustituidas, el tiempo de trabajo y todos los datos necesarios para el informe.

Sin embargo, todo el procedimiento suele documentarse en informes en papel, lo que ralentiza el trabajo del técnico (buscar el historial de fallos de la máquina, rellenar checklist y listas de verificación, completar los informes de incidencia a mano, pasarlos a ordenador, etc.) y aumenta el riesgo de perder información.

Así, la gestión del mantenimiento correctivo es poco eficiente, ya que el técnico dedica mucho tiempo a trámites y tareas burocráticas. Por lo tanto, ¿cómo puedes aumentar su eficiencia?

Aprende sobre las ventajas de los informes de mantenimiento digitales

El mantenimiento correctivo dentro de un plan de mantenimiento

La mayoría de los expertos en mantenimiento concuerdan en que un plan de mantenimiento debe dividirse en 80% actividades preventivas y 20% de acciones correctivas. Esta proporción ofrece beneficios como la reducción de costos, el aumento del tiempo de actividad, la mejora de la confiabilidad y seguridad, el aumento de la vida útil de los equipos y una mejor planificación y programación.

Al asignar la mayoría de los recursos y tiempo al mantenimiento preventivo, se pueden establecer rutinas y programas de mantenimiento que conducen a una mayor eficiencia en las operaciones. El reservar un 20% de los recursos para tareas correctivas permite responder con rapidez a imprevistos y situaciones que pongan en riesgo la productividad de los equipos.

Objetivo del mantenimiento correctivo

El objetivo principal de este mantenimiento es reparar en el menor tiempo posible, con el menor costo posible la avería detectada. Para que la producción de la empresa no se vea afectada y mantener bajo control el presupuesto de mantenimiento.

Tal vez te pueda interesar: ¿Cómo monitorizar el rendimiento de los técnicos en mantenimiento?

Ventajas del mantenimiento correctivo

Algunos de sus puntos positivos para empresas de todo tamaño son:

- Responde a necesidades concretas de la empresa. Permite solucionar problemas e imprevistos.

- En equipos no vitales, a veces los costos de las reparaciones son menores que la inversión necesaria para mantenimiento preventivo.

Desventajas de los mantenimientos correctivos

Igualmente, las empresas deben tomar en cuenta las siguientes desventajas:

- Las averías y los fallos, pueden suceder en momentos en que no hay técnicos o materiales disponibles para la reparación. Lo que aumenta el periodo de inactividad del equipo.

- La vida útil de los equipos se puede ver reducida si se depende demasiado en reparaciones y no se les cuida de manera adecuada.

¿Cuándo realizar mantenimientos correctivos?

Aunque es probable que solo consideres implementar este tipo de mantenimientos frente a averios o fallas, existen 3 casos en los que realizar estas intervenciones resulta más fácil o económico que llevar a cabo mantenimientos preventivos, ¿cuáles son estos casos? ¡Vamos a verlo!:

![]() Equipos no críticos o de menor importancia: en estos casos, puedes esperar a que exista la avería para realizar la intervención. Cabe aclarar que solo debe aplicarse en casos de equipos que no sean cruciales en los procesos productivos.

Equipos no críticos o de menor importancia: en estos casos, puedes esperar a que exista la avería para realizar la intervención. Cabe aclarar que solo debe aplicarse en casos de equipos que no sean cruciales en los procesos productivos.

![]() Cuando el mantenimiento preventivo o predictivo resulta muy costoso: este caso es raro, pero puede ocurrir que hacer el monitoreo de un activo consuma muchos recursos. Por ello, puedes optar por solo realizar intervenciones una vez que exista una falla y se hagan todas las comprobaciones y mantenimientos en un mismo momento.

Cuando el mantenimiento preventivo o predictivo resulta muy costoso: este caso es raro, pero puede ocurrir que hacer el monitoreo de un activo consuma muchos recursos. Por ello, puedes optar por solo realizar intervenciones una vez que exista una falla y se hagan todas las comprobaciones y mantenimientos en un mismo momento.

![]() Realizar acciones correctivas de forma planificada: esto aplica, sobre todo, a los equipos más antiguos que ya presentan un rendimiento decreciente. Este proceso tiene como objetivo cambiar las piezas que ya no sirven o están desgastadas aprovechando los periodos de inactividad.

Realizar acciones correctivas de forma planificada: esto aplica, sobre todo, a los equipos más antiguos que ya presentan un rendimiento decreciente. Este proceso tiene como objetivo cambiar las piezas que ya no sirven o están desgastadas aprovechando los periodos de inactividad.

Quizás te interese: Maximiza la eficiencia del mantenimiento preventivo

Beneficios de digitalizar los procedimientos del mantenimiento correctivo

La digitalización ofrece a empresas de mantenimiento una serie de beneficios importantes que incluyen el ahorro de tiempo, la centralización de la información y la mejora de la trazabilidad de las tareas realizadas.

Tener la información estandarizada y centralizada te permitirá, por ejemplo, encontrar la causa raíz de las averías y prevenir o evitar que ocurra en el futuro. Contar con una visión global de cuándo y por qué suceden los parones, te ayudará a decir cómo distribuir los recursos.

Respuesta oportuna para retomar el ritmo habitual de producción

La digitalización permite automatizar el flujo de trabajo, lo que resulta en una reducción significativa del tiempo necesario para registrar, asignar y realizar un seguimiento de las tareas reactivas.

Por ejemplo, mediante la digitalización, los técnicos pueden recibir notificaciones instantáneas sobre las tareas de mantenimiento correctivo asignadas, lo que elimina la necesidad de comunicaciones manuales y reduce el tiempo de respuesta.

Documentación y centralización

La digitalización del mantenimiento correctivo proporciona un repositorio centralizado de todas las fallas registradas anteriormente y las tareas de mantenimiento realizadas. Esto elimina la necesidad de recopilar y almacenar documentos físicos o depender de múltiples fuentes de información dispersas.

Con una herramienta digital, la información se guarda de forma segura y se puede acceder y compartir fácilmente con los miembros del equipo de mantenimiento, lo que mejora la comunicación, la colaboración y la toma de decisiones basadas en datos.

Control total de las tareas realizadas

Digitalizar la gestión del mantenimiento permite realizar un seguimiento más preciso y detallado de las tareas realizadas en relación con las fallas. Se pueden registrar las acciones tomadas, las fechas y horas de inicio y finalización, los recursos utilizados, quiénes intervinieron o cualquier otra información relevante.

Con esta información, los encargados de mantenimiento pueden: identificar patrones recurrentes de fallas, analizar el rendimiento de los técnicos y evaluar la eficacia de las acciones correctivas tomadas. Además, tener un registro completo y accesible de las tareas realizadas facilita el cumplimiento de regulaciones y normativas, así como la generación de informes y auditorías.

Gana eficiencia con un software de mantenimiento

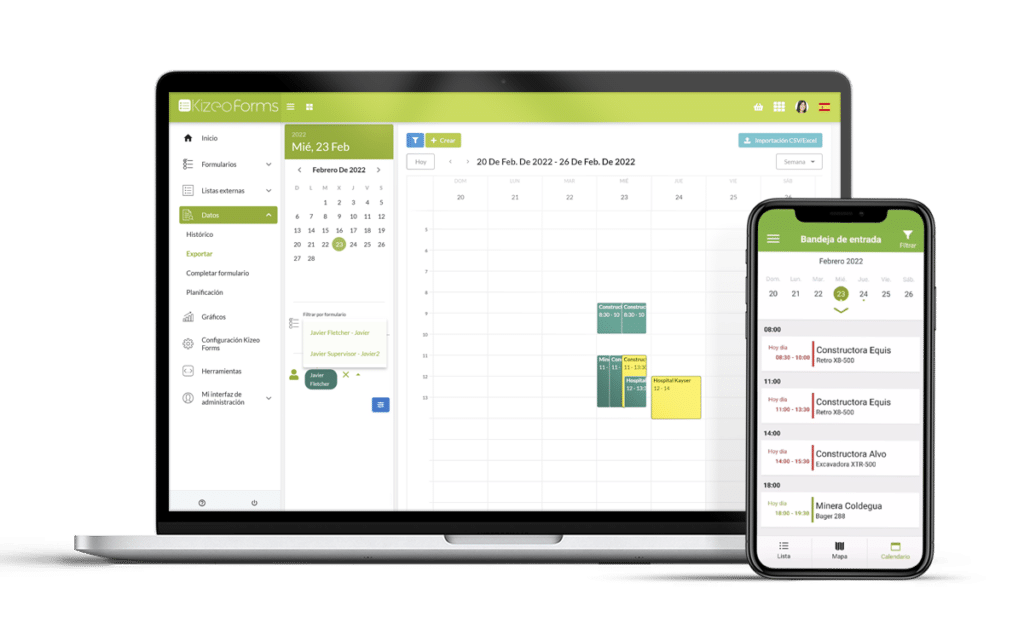

Kizeo Forms es un software cloud con una app móvil que te permite digitalizar la recolección y gestión de datos sobre el terreno. De esta manera, los técnicos pueden realizar las reparaciones sin usar informes en papel.

Kizeo Forms es un software cloud con una app móvil que te permite digitalizar la recolección y gestión de datos sobre el terreno. De esta manera, los técnicos pueden realizar las reparaciones sin usar informes en papel.

A través de la plataforma web, el jefe de mantenimiento puede asignar tareas específicas a cada técnico de mantenimiento y diseñar un formulario automatizado para dar respuesta a los mantenimientos inesperados.

De esta forma, los técnicos reciben una notificación en su dispositivo móvil y desde la app acceden a toda la información que necesitan (máquina, historial de fallos, manuales, piezas a comprobar, elementos que verificar, etc.), lo que agiliza su trabajo. Y, con unos clics, completa el formulario de intervención.

Kizeo Forms también permite que el técnico, sin ninguna planificación o notificación previa, pueda acceder a un formulario ya existente y tomar datos de cualquier situación que se encuentre en terreno. Vamos a ver un mantenimiento reactivo, por ejemplo, para la reparación de una maquinaria.

¿Cómo aprovechar Kizeo Forms para el mantenimiento correctivo de maquinaria?

En terreno, durante una revisión, el técnico detecta un fallo en la maquinaria. Al instante, abre la app de Kizeo Forms y comienza a rellenar el formulario: bien sea un parte de trabajo, un reporte de incidencia o cualquier otro modelo que se haya creado previamente con esta finalidad.

El técnico debe de hacer una serie de comprobaciones y verificaciones para detectar el lugar y origen que causa el fallo y dejarlo claramente documentado en el formulario de Kizeo Forms. Para ello puede usar checklists, notas de voz, planos y fotos. Además, podrá acceder al manual de la máquina y, si el administrador de la cuenta así lo configura, al historial de las intervenciones registradas en Kizeo Forms.

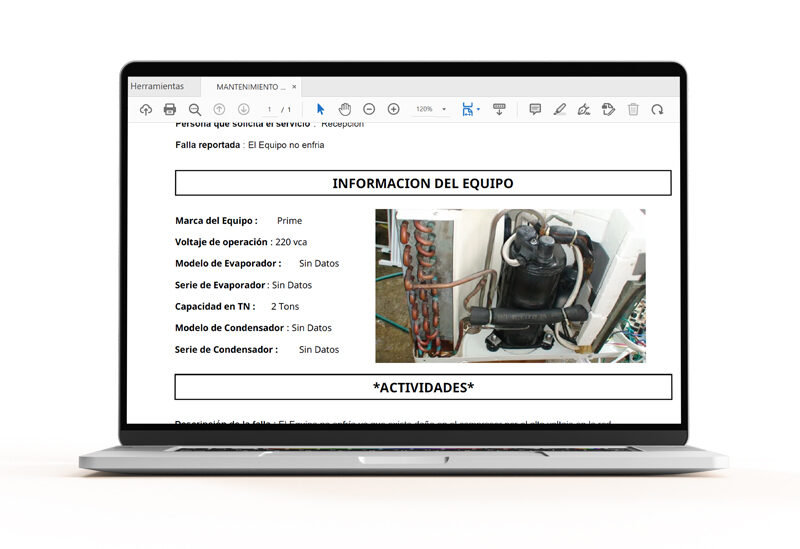

Ejemplo ficha de mantenimiento correctivo

Una vez que el técnico termina de dar respuesta a una avería, realiza un reporte in situ donde especifica las causas del fallo, las piezas sustituidas, el tiempo de trabajo y todos los datos necesarios para el informe. Así mismo, incluye el resultado de la reparación y puede dejar evidencia de ello.

Este informe se envía de forma automática a todos los interesados: supervisores, compañeros de equipo y hasta clientes, si es el caso. ¿Te gustaría ver cómo se ve un formato de reporte de mantenimiento realizado con Kizeo Forms? Te dejamos un ejemplo a continuación, aunque puedes personalizarlo y adaptarlo a las necesidades de tu empresa.

¿Te gustaría ver qué puede hacer Kizeo Forms por ti?

Prueba gratis durante 15 días. No te pedimos datos bancarios y contarás con un agente asignado todo el tiempo.